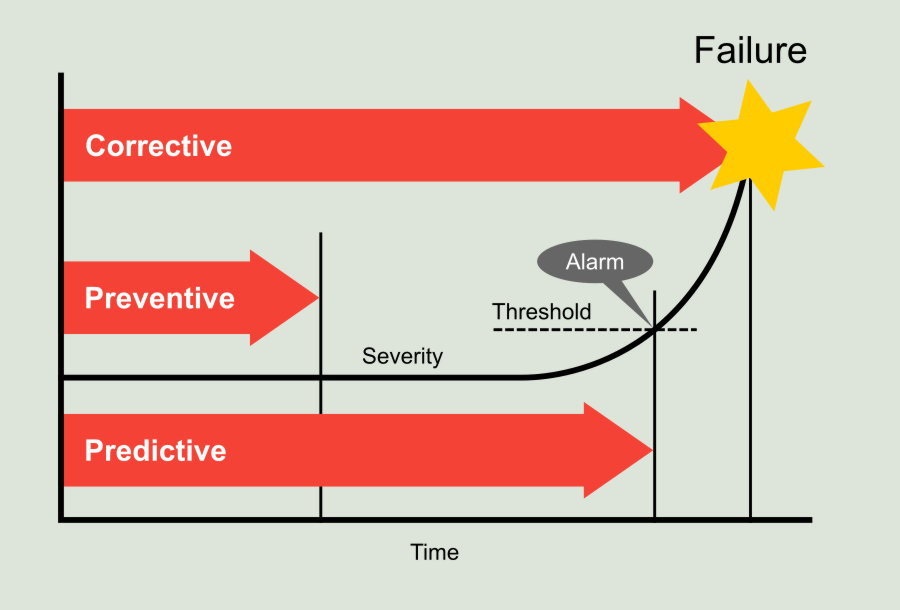

1. اصول نگهداری پیشبینانه

نگهداری پیشبینانه بر اساس این ایده استوار است که اکثر تجهیزات قبل از خرابی کامل، علائمی از مشکل را نشان میدهند. این علائم شامل تغییرات کوچک در ارتعاشات، دما، صدا، و سایر پارامترهای عملکردی است که با استفاده از سنسورهای مختلف قابل اندازهگیری هستند. دادههای جمعآوریشده به طور مداوم توسط نرمافزارهای تحلیل پیشرفته بررسی میشوند و هرگونه تغییر در الگوی عملکردی تجهیزات میتواند به عنوان یک نشانه اولیه از خرابی قریبالوقوع شناخته شود.

این فرآیند به کمک ابزارهای مختلفی مانند:

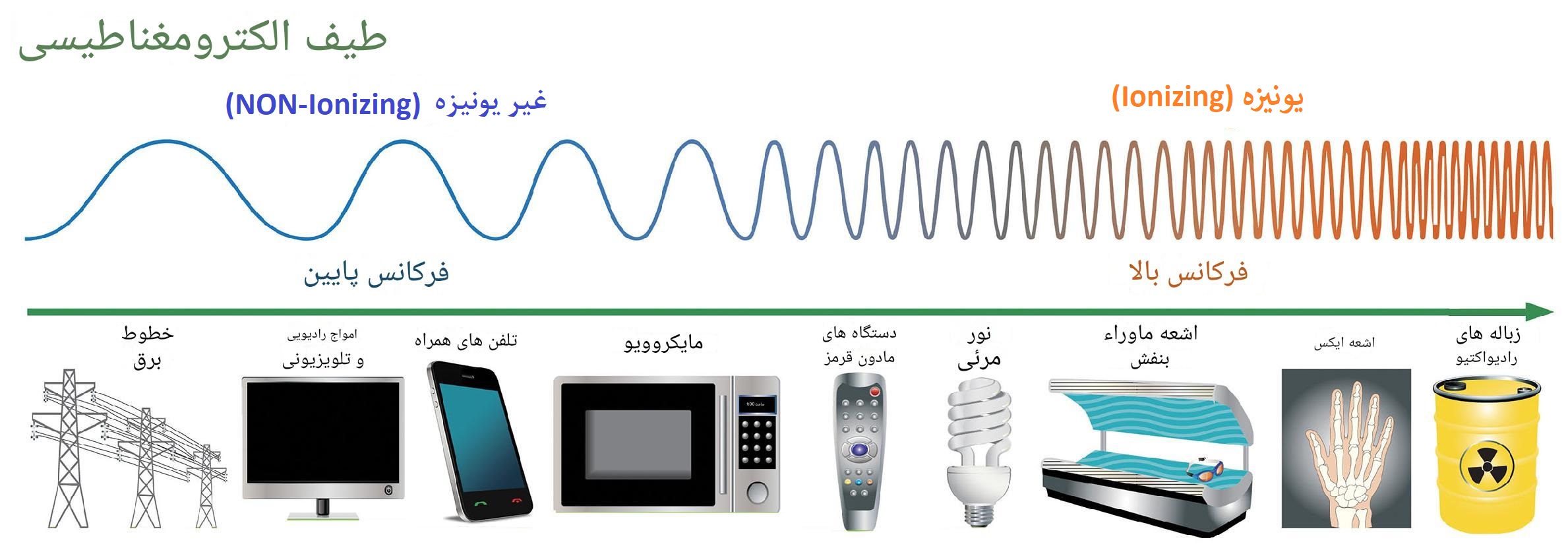

سنسورهای ارتعاشی برای اندازهگیری ارتعاشات غیرطبیعی (سنسور ارتعاشی چیست؟)

ترموگرافی برای شناسایی نقاط داغ در ماشینآلات (کاربرد سنسور مادون قرمز در ترموگرافی)

تحلیل صدا برای شناسایی تغییرات آکوستیک

تحلیل روغن برای تشخیص آلودگی یا ساییدگی قطعات

این ابزارها به اپراتورها و مدیران نگهداری کمک میکنند تا در زمان مناسب برای انجام تعمیرات وارد عمل شوند.

2. استراتژیهای اصلی در نگهداری پیشبینانه

نگهداری پیشبینانه شامل چندین رویکرد و استراتژی مختلف است که میتوانند بسته به نوع صنعت و تجهیزات استفاده شوند:

2.1. پایش وضعیت (Condition Monitoring)

یکی از اساسیترین استراتژیهای نگهداری پیشبینانه، پایش وضعیت مداوم تجهیزات است. این روش شامل نصب سنسورها بر روی قطعات حیاتی ماشینآلات است تا دادههای مربوط به عملکرد آنها به صورت لحظهای جمعآوری شود. در این رویکرد، تغییرات تدریجی در پارامترهایی مانند ارتعاشات، دما، یا فشار بررسی میشوند. پایش وضعیت میتواند مشکلاتی مانند عدم تعادل، نامیزانی، و ساییدگی اجزا را شناسایی کند.

2.2. تحلیل دادههای تاریخی و روندها (Trend Analysis)

در این استراتژی، دادههای جمعآوریشده از تجهیزات طی مدت زمان طولانی تحلیل میشوند تا روندهای غیرعادی در عملکرد شناسایی شوند. به عنوان مثال، اگر دادهها نشان دهند که دمای یک قطعه به طور تدریجی افزایش یافته است، این ممکن است نشانهای از خرابی قریبالوقوع باشد. تحلیل دادههای تاریخی به شناسایی الگوهای خرابی کمک میکند و امکان پیشبینی دقیق زمان وقوع مشکل را فراهم میسازد.

2.3. مدلسازی و شبیهسازی (Modeling and Simulation)

این روش شامل ایجاد مدلهای دیجیتال از تجهیزات و ماشینآلات است. این مدلها با استفاده از دادههای واقعی عملکرد تجهیزات ساخته میشوند و میتوانند رفتار آنها را در شرایط مختلف پیشبینی کنند. با استفاده از شبیهسازیهای پیشرفته، میتوان نقاط ضعف و مشکلات احتمالی را شناسایی و رفع کرد قبل از آنکه به خرابیهای بزرگ منجر شوند.

2.4. تحلیل علائم و نشانهها (Symptom Analysis)

برخی سیستمها بر اساس تحلیل علائم اولیه خرابی مانند افزایش صدای غیرطبیعی، افزایش ارتعاشات یا تغییرات در مصرف انرژی کار میکنند. این رویکرد به تحلیل دقیقتر نشانههای فیزیکی مشکلات مکانیکی میپردازد و به تعمیرکاران این امکان را میدهد که اقدامات اصلاحی را قبل از خرابی جدی آغاز کنند.

3. ابزارها و فناوریهای نگهداری پیشبینانه

نگهداری پیشبینانه به شدت به فناوریهای نوین مانند اینترنت اشیا (IoT)، هوش مصنوعی (AI)، و دادهکاوی (Data Mining) وابسته است. برخی از ابزارها و فناوریهای کلیدی که در این حوزه استفاده میشوند عبارتند از:

3.1. اینترنت اشیا (IoT)

فناوری IoT نقش کلیدی در جمعآوری دادهها از تجهیزات دارد. سنسورهای هوشمند متصل به اینترنت اطلاعاتی مانند دما، فشار، سرعت و ارتعاشات را به صورت لحظهای ثبت کرده و به سیستمهای مرکزی برای تحلیل ارسال میکنند. این اطلاعات در طول زمان تجمیع شده و برای تحلیلهای دقیقتر مورد استفاده قرار میگیرد.

3.2. هوش مصنوعی (AI) و یادگیری ماشینی (Machine Learning)

با استفاده از الگوریتمهای هوش مصنوعی، دادههای جمعآوریشده تحلیل شده و الگوهای خرابی شناسایی میشوند. الگوریتمهای یادگیری ماشینی با بررسی دادههای گذشته میتوانند خرابیهای آینده را پیشبینی کنند و زمان دقیق برای تعمیرات را تخمین بزنند. این روش به طور مداوم بهینه میشود و با افزایش دادهها دقت آن نیز افزایش مییابد.

3.3. پایگاه دادهها و دادهکاوی (Data Mining)

دادههای جمعآوریشده توسط سنسورها در پایگاههای داده بزرگ ذخیره میشوند. از تکنیکهای دادهکاوی برای کشف الگوها و روندهای غیرعادی در این دادهها استفاده میشود. این الگوها میتوانند به مدیران نگهداری کمک کنند تا مشکلات را قبل از وقوع پیشبینی کنند و اقدامات لازم را انجام دهند.

4. مزایای نگهداری پیشبینانه

استفاده از استراتژیهای نگهداری پیشبینانه مزایای متعددی برای صنایع مختلف به همراه دارد:

کاهش خرابیهای ناگهانی: با پیشبینی خرابیها، میتوان از وقوع آنها جلوگیری کرد و خرابیهای ناگهانی تجهیزات را به حداقل رساند.

افزایش بهرهوری: نگهداری پیشبینانه باعث کاهش توقفهای غیرمنتظره و افزایش بهرهوری کلی سیستمهای تولیدی میشود.

کاهش هزینههای تعمیر و نگهداری: این استراتژی به کاهش هزینههای ناشی از تعمیرات اضطراری و خرابیهای بزرگ کمک میکند.

افزایش طول عمر تجهیزات: با تشخیص و رفع مشکلات در مراحل اولیه، طول عمر مفید تجهیزات افزایش مییابد.

بهبود ایمنی: نگهداری پیشبینانه میتواند از بروز خرابیهای خطرناک جلوگیری کند و به بهبود ایمنی محیطهای کاری کمک کند.

5. چالشهای نگهداری پیشبینانه

با وجود مزایای بسیار، پیادهسازی نگهداری پیشبینانه با چالشهایی نیز همراه است:

هزینههای اولیه بالا: نصب و راهاندازی سنسورها و سیستمهای پایش وضعیت ممکن است نیاز به سرمایهگذاری اولیه زیادی داشته باشد.

پیچیدگی در تحلیل دادهها: تحلیل دادههای بزرگ جمعآوریشده از سنسورها نیاز به سیستمهای پیشرفته و تحلیلگران ماهر دارد.

نگهداری سنسورها: خود سنسورهای پایش وضعیت نیز نیاز به نگهداری و کالیبراسیون دارند تا عملکرد دقیق آنها حفظ شود.

6. کاربردهای نگهداری پیشبینانه در صنایع مختلف

نگهداری پیشبینانه در صنایع مختلفی به کار گرفته میشود:

6.1. صنایع تولیدی

در کارخانهها و صنایع تولیدی، نگهداری پیشبینانه میتواند خرابیهای ناگهانی در خطوط تولید را کاهش دهد و به افزایش بهرهوری کمک کند. تجهیزات دوار مانند موتورها، کمپرسورها و پمپها از جمله دستگاههایی هستند که تحت پایش وضعیت قرار میگیرند.

6.2. صنایع نفت و گاز

در صنایع نفت و گاز که تجهیزات حساس و پیچیدهای مانند کمپرسورها و توربینها استفاده میشود، نگهداری پیشبینانه از اهمیت ویژهای برخوردار است. این استراتژی به کاهش زمان توقف و افزایش بهرهوری در فرآیندهای تولیدی کمک میکند.

6.3. صنعت برق و نیروگاهها

در نیروگاههای برق، تجهیزات حساس و گرانقیمتی مانند ژنراتورها و توربینها مورد استفاده قرار میگیرند که خرابی آنها میتواند هزینههای هنگفتی به همراه داشته باشد. نگهداری پیشبینانه در این صنعت میتواند به کاهش هزینهها و افزایش عمر مفید تجهیزات کمک کند.

7. نتیجهگیری

نگهداری پیشبینانه یکی از پیشرفتهترین و کارآمدترین استراتژیهای نگهداری است که با استفاده از فناوریهای مدرن مانند اینترنت اشیا و هوش مصنوعی میتواند خرابیهای تجهیزات را به موقع پیشبینی کند و از توقفهای ناگهانی و هزینههای بالا جلوگیری کند. اگرچه پیادهسازی این روش با چالشهایی مانند هزینههای اولیه و پیچیدگیهای فنی همراه است، اما مزایای آن در بهبود بهرهوری، کاهش هزینهها و افزایش ایمنی به وضوح قابل مشاهده است.

ترجمه و جمع آوری:

واحد تحقیق و توسعه بارق، Baregh

بارق، مرجع آگهی ها و نیازمندی های صنعت برق