1. تعریف پایش وضعیت (Condition Monitoring)

پایش وضعیت به معنای نظارت دائمی بر عملکرد و سلامت تجهیزات به وسیله جمعآوری دادههای عملیاتی مانند دما، ارتعاش، صدا، جریان و ولتاژ است. هدف این فرآیند، شناسایی علائم اولیه مشکلات احتمالی و انجام تعمیرات پیشگیرانه قبل از وقوع خرابی است. برخلاف روشهای سنتی که تنها بر تعمیر پس از خرابی تکیه دارند، پایش وضعیت به شناسایی زودهنگام مشکلات کمک میکند و از توقفهای ناگهانی و پرهزینه جلوگیری میکند.

2. چرا پایش وضعیت در صنعت برق اهمیت دارد؟

تجهیزات برق صنعتی مانند ترانسفورماتورها، موتورهای الکتریکی، ژنراتورها و تابلوهای برق از اجزای حیاتی در شبکههای صنعتی و تأسیسات تولیدی هستند. خرابی هر یک از این تجهیزات میتواند منجر به توقف فعالیتهای صنعتی، زیان مالی بالا، و حتی مخاطرات ایمنی شود. پایش وضعیت به دلایل زیر در این صنعت از اهمیت بالایی برخوردار است:

افزایش قابلیت اطمینان سیستم: با مانیتورینگ مستمر، احتمال خرابیهای ناگهانی کاهش یافته و قابلیت اطمینان تجهیزات افزایش مییابد.

کاهش هزینههای نگهداری: با تشخیص زودهنگام مشکلات، هزینههای ناشی از تعمیرات اساسی و توقفهای برنامهریزی نشده کاهش مییابد.

افزایش طول عمر تجهیزات: با انجام تعمیرات پیشگیرانه و جلوگیری از خرابیهای مکرر، طول عمر مفید تجهیزات برق صنعتی به طور قابل توجهی افزایش مییابد.

بهبود کارایی: تجهیزات در بهترین شرایط خود کار میکنند و مصرف انرژی کاهش مییابد، که به بهرهوری کلی سیستم کمک میکند.

3. تکنولوژیهای مورد استفاده در پایش وضعیت تجهیزات برق صنعتی

پایش وضعیت با استفاده از تکنولوژیهای پیشرفته انجام میشود که هر کدام برای تشخیص نوع خاصی از مشکلات کاربرد دارند. برخی از تکنولوژیهای رایج در این حوزه عبارتند از:

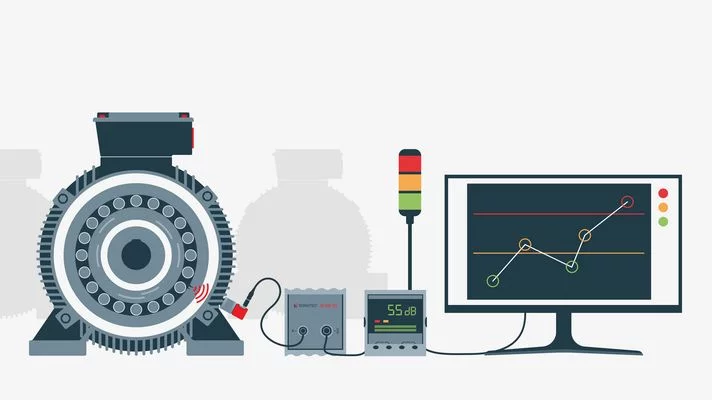

3.1. آنالیز ارتعاش (Vibration Analysis)

ارتعاشات غیرعادی یکی از نشانههای اولیه مشکلات مکانیکی در تجهیزات دوار مانند موتورهای الکتریکی و ژنراتورها است. با استفاده از سنسورهای ارتعاشی، میتوان مشکلاتی نظیر نامتوازنی، آسیبهای یاتاقانها، و لرزشهای بیش از حد را شناسایی کرد.

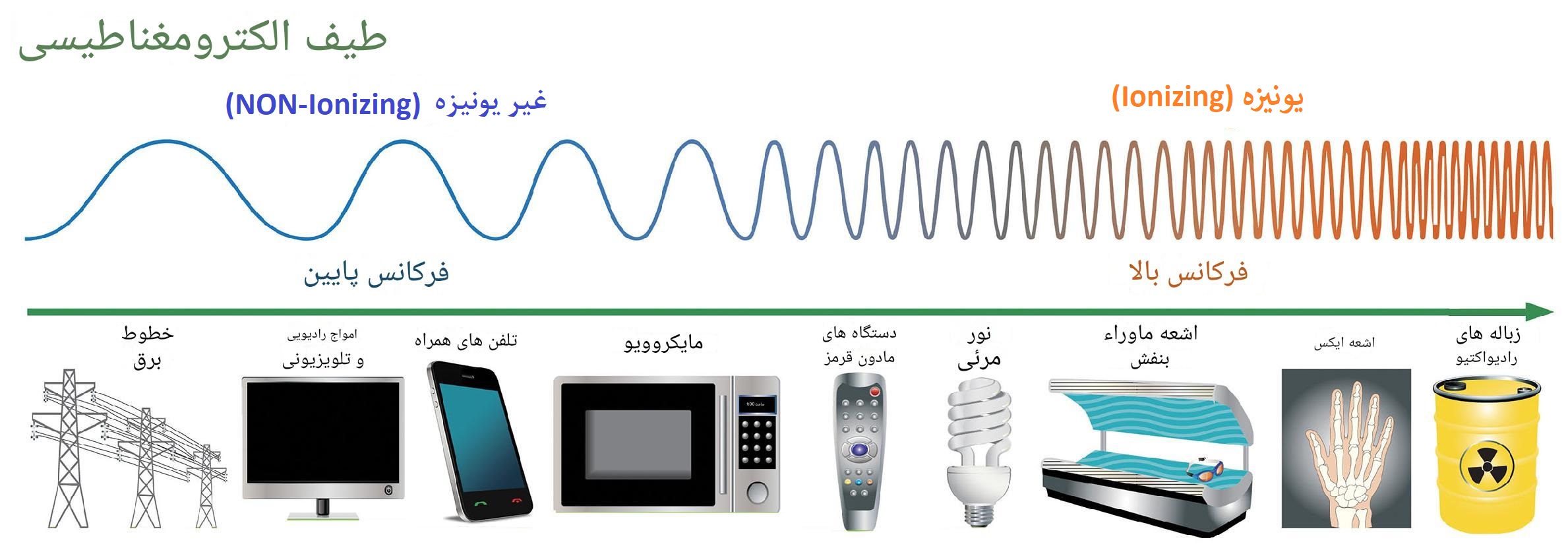

3.2. پایش دما (Temperature Monitoring)

افزایش دمای غیرطبیعی در تجهیزات برقی میتواند نشانهای از بار اضافی، مشکلات عایقی یا حتی خطاهای الکتریکی باشد. سیستمهای حرارتی مادون قرمز و سنسورهای دما برای نظارت بر دمای تجهیزات استفاده میشوند و میتوانند به تشخیص سریع مشکلات کمک کنند.

3.3. آنالیز روغن (Oil Analysis)

برای تجهیزاتی مانند ترانسفورماتورها و ژنراتورها که از روغن برای خنکسازی و عایقکاری استفاده میکنند، آنالیز روغن یک روش کلیدی است. با تجزیهوتحلیل ترکیبات شیمیایی روغن، میتوان از وجود ذرات فلزی، تغییرات خواص روغن و سایر علائم اولیه خرابی مطلع شد.

3.4. آنالیز جریان و ولتاژ (Electrical Parameter Monitoring)

اندازهگیری پارامترهای الکتریکی مانند جریان، ولتاژ، و توان میتواند به شناسایی مشکلات الکتریکی مانند اضافهبار، افت ولتاژ یا نوسانات فرکانس کمک کند. این پارامترها معمولاً توسط سیستمهای SCADA یا واحدهای حفاظت دیجیتال پایش میشوند.

3.5. پایش صوتی (Acoustic Monitoring)

صداهای غیرعادی در تجهیزات میتواند نشانه مشکلات مکانیکی یا الکتریکی باشد. با استفاده از میکروفونهای حساس، این صداها قابل ضبط و تحلیل هستند تا مشکلاتی نظیر ترکها یا خستگیهای ساختاری شناسایی شوند.

4. مزایای پیادهسازی پایش وضعیت در صنعت برق

پایش وضعیت نه تنها به کاهش خرابیها و افزایش طول عمر تجهیزات کمک میکند، بلکه دارای مزایای گستردهتری نیز میباشد:

4.1. کاهش زمان توقف و هزینههای تولید

یکی از مهمترین مزایای پایش وضعیت، کاهش زمان توقفهای برنامهریزی نشده است. تجهیزات در حالت پایش دائمی قرار دارند و مشکلات قبل از اینکه منجر به خرابی کامل شوند، شناسایی میشوند. این امر به کاهش هزینههای تولید و افزایش بهرهوری کمک میکند.

4.2. افزایش ایمنی تجهیزات و کارکنان

پایش وضعیت باعث کاهش خطرات ناشی از خرابیهای ناگهانی میشود. خرابی تجهیزات برقی میتواند منجر به آتشسوزی، برقگرفتگی یا انفجار شود. با استفاده از پایش وضعیت، این خطرات به حداقل میرسد و ایمنی کارکنان و تجهیزات افزایش مییابد.

4.3. تصمیمگیری بهتر برای تعمیرات و نگهداری

اطلاعات بهدستآمده از پایش وضعیت به مدیران کمک میکند تا تصمیمگیریهای بهتری در مورد برنامهریزی تعمیرات و نگهداری بگیرند. این اطلاعات بهینهسازی فرآیندهای نگهداری را ممکن میسازد و از تعمیرات غیرضروری جلوگیری میکند.

4.4. پشتیبانی از استراتژیهای نگهداری پیشبینانه

پایش وضعیت به عنوان یکی از ستونهای اصلی استراتژیهای نگهداری پیشبینانه (Predictive Maintenance) شناخته میشود. با استفاده از دادههای مستمر، میتوان الگوهای خرابی را پیشبینی و اقدامات پیشگیرانه لازم را به موقع انجام داد.

5. چالشها و محدودیتهای پایش وضعیت

اگرچه پایش وضعیت مزایای بسیاری دارد، اما پیادهسازی آن نیز با چالشهایی مواجه است. برخی از این چالشها عبارتند از:

هزینههای اولیه بالا: نصب سنسورها و سیستمهای پایش میتواند هزینهبر باشد، به ویژه در پروژههای بزرگ با تعداد زیادی تجهیزات.

نیاز به تحلیل دادههای پیچیده: دادههای جمعآوریشده از سیستمهای پایش نیاز به تحلیل تخصصی دارند و شرکتها باید در این زمینه از کارشناسان ماهر استفاده کنند.

نگهداری تجهیزات پایش: خود سیستمهای پایش نیز نیاز به نگهداری دارند و ممکن است با خرابی یا نیاز به بهروزرسانی مواجه شوند.

6. نتیجهگیری

پایش وضعیت (Condition Monitoring) یک ابزار قدرتمند برای بهبود عملکرد و افزایش طول عمر تجهیزات برق صنعتی است. با استفاده از تکنولوژیهای پیشرفته و نظارت مستمر بر شرایط عملیاتی، میتوان خرابیها را پیشبینی کرد و اقدامات پیشگیرانه لازم را انجام داد. این روش نه تنها به کاهش هزینهها و افزایش بهرهوری کمک میکند، بلکه از ایمنی تجهیزات و کارکنان نیز حمایت میکند. اگرچه پیادهسازی پایش وضعیت نیاز به سرمایهگذاری اولیه و تخصص دارد، اما نتایج آن در بلندمدت میتواند بسیار ارزشمند باشد و به حفظ رقابتپذیری صنایع کمک کند.

ترجمه و جمع آوری:

واحد تحقیق و توسعه بارق، Baregh

بارق، مرجع آگهی ها و نیازمندی های صنعت برق