1. مقدمهای بر رنگآمیزی الکترواستاتیک

رنگآمیزی الکترواستاتیک یک روش پیشرفته برای پوششدهی سطح فلزات است که در آن از نیروی الکترواستاتیکی برای اعمال رنگ بر سطح استفاده میشود. این روش به دلیل چسبندگی بالا، پوشش یکنواخت و دوام عالی، برای تجهیزات الکتریکی از جمله تابلوهای برق بسیار مناسب است.

مزایا: رنگ الکترواستاتیک علاوه بر افزایش مقاومت در برابر عوامل محیطی، به دلیل استفاده از پودر رنگ با بار الکتریکی، به صورت یکنواخت روی سطح اعمال میشود و ضایعات رنگ را به حداقل میرساند.

2. مراحل آمادهسازی تابلوهای برق برای رنگآمیزی

پیش از شروع فرآیند رنگآمیزی، سطح تابلوهای برق باید به دقت آمادهسازی شود. این مرحله تأثیر مستقیم بر کیفیت نهایی رنگآمیزی دارد و شامل تمیز کردن و حذف هر گونه آلودگی از سطح تابلو است.

تمیزکاری: در این مرحله، چربیها، گرد و غبار و زنگ زدگیهای احتمالی از سطح فلزی تابلوها حذف میشود. این کار معمولاً با استفاده از مواد شیمیایی تمیزکننده و دستگاههای سندبلاست انجام میشود.

فسفاته کردن: برای بهبود چسبندگی رنگ و افزایش مقاومت به خوردگی، سطح فلزی تابلوها فسفاته میشود. این فرآیند یک لایه محافظ روی سطح فلز ایجاد میکند که به دوام بیشتر رنگ کمک میکند.

3. اعمال رنگ الکترواستاتیک

پس از آمادهسازی سطح، مرحله اصلی یعنی اعمال رنگ الکترواستاتیک آغاز میشود. در این فرآیند، ذرات پودر رنگ به صورت باردار الکتریکی به سطح فلز تابلو پاشیده میشوند.

نحوه عملکرد: ذرات رنگ در اسپری رنگ باردار الکتریکی شده و سطح فلز تابلو به دلیل داشتن بار مخالف، این ذرات را به خود جذب میکند. این جذب الکترواستاتیکی باعث میشود که رنگ به صورت یکنواخت و با چسبندگی بالا روی سطح تابلو اعمال شود.

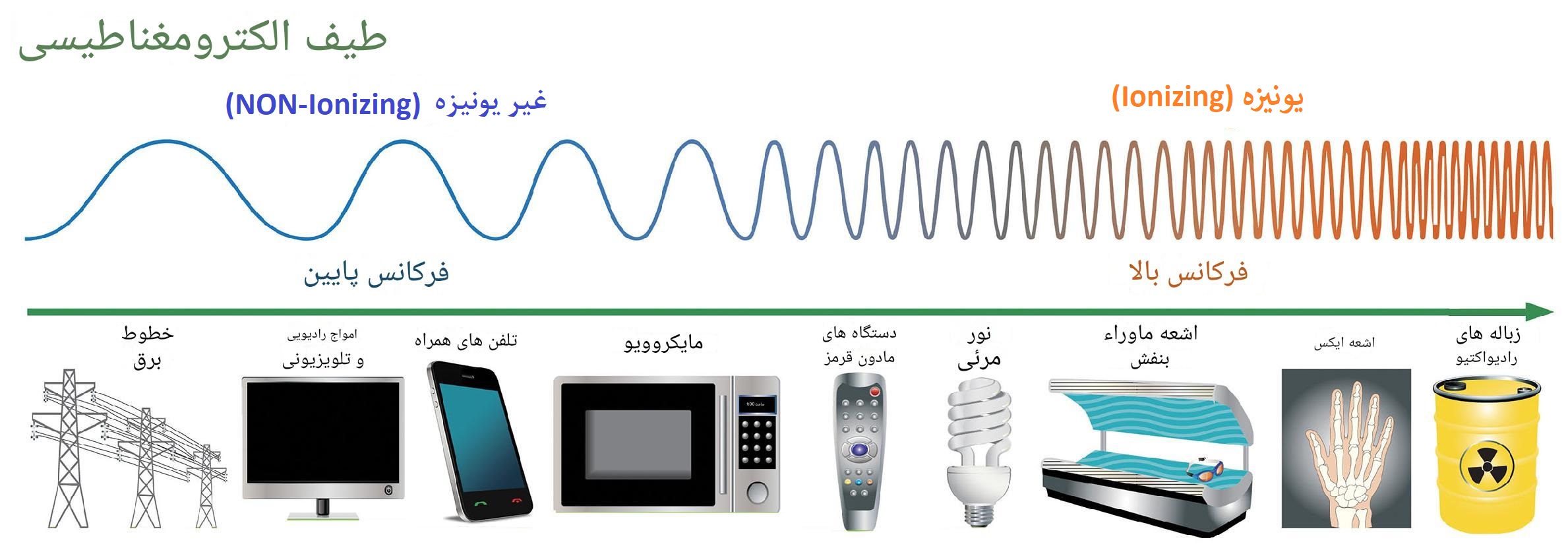

یونیزاسیون: اسپری رنگ به وسیله یک سیستم الکتریکی ذرات رنگ را باردار میکند و سپس آنها را به سمت سطح تابلو هدایت میکند. این فرآیند به دلیل داشتن بارهای الکتریکی مخالف، رنگ را به صورت مؤثر به سطح میچسباند.

4. فرآیند پخت (Curing)

پس از اعمال پودر رنگ الکترواستاتیک، تابلوهای برق به کوره منتقل میشوند تا رنگ روی سطح تثبیت شود. در این مرحله، پودر رنگ تحت تأثیر گرما ذوب شده و یک پوشش سخت و مقاوم روی تابلو ایجاد میکند.

دمای پخت: دمای کوره معمولاً بین 180 تا 220 درجه سانتیگراد تنظیم میشود. زمان ماندگاری تابلوها در کوره نیز بسته به نوع رنگ و ضخامت پوشش، متغیر است.

پلیمر شدن: در این مرحله، پودر رنگ به سطح فلز چسبیده و طی یک فرآیند شیمیایی به حالت جامد درمیآید. این پوشش نهایی باعث افزایش مقاومت تابلو در برابر سایش، رطوبت و زنگزدگی میشود.

5. کنترل کیفیت و تست نهایی

پس از فرآیند پخت، تابلوهای برق رنگآمیزی شده تحت بازرسی و آزمونهای کیفیت قرار میگیرند. این مرحله از اهمیت بالایی برخوردار است، چرا که هر گونه نقص در پوشش رنگ میتواند به آسیبهای بعدی منجر شود.

آزمون ضخامت: ضخامت پوشش رنگ با استفاده از دستگاههای اندازهگیری مخصوص بررسی میشود تا اطمینان حاصل شود که پوشش به اندازه کافی مقاوم است.

آزمون چسبندگی: برای بررسی چسبندگی رنگ به سطح فلز، آزمون چسبندگی (Cross Hatch Test) انجام میشود که در آن با ایجاد برشهای متقاطع روی سطح، میزان چسبندگی رنگ سنجیده میشود.

آزمون مقاومت به خوردگی: تابلوهای برق ممکن است در محیطهای خورنده قرار گیرند. برای اطمینان از مقاومت رنگ، آزمونهایی مانند اسپری نمک (Salt Spray Test) انجام میشود.

6. مزایای استفاده از رنگ الکترواستاتیک در تابلوهای برق

استفاده از رنگ الکترواستاتیک برای تابلوهای برق به دلیل ویژگیهای خاص آن، مزایای متعددی دارد که آن را به یکی از بهترین گزینهها برای پوششدهی تبدیل کرده است.

افزایش مقاومت در برابر خوردگی و زنگزدگی: پوششهای الکترواستاتیک میتوانند عمر مفید تابلوهای برق را در شرایط سخت محیطی افزایش دهند.

پوشش یکنواخت و بدون نقص: به دلیل جذب الکترواستاتیکی، رنگ به طور کامل و یکنواخت روی تمام سطح تابلو پخش میشود.

کاهش ضایعات: این روش به دلیل استفاده بهینه از پودر رنگ، ضایعات کمتری تولید میکند و هزینههای مواد را کاهش میدهد.

دوام و ماندگاری بالا: پوشش الکترواستاتیک پس از پخت به یک لایه سخت و مقاوم تبدیل میشود که در برابر خراشیدگی و ضربه مقاوم است.

نتیجهگیری

رنگآمیزی تابلوهای برق با استفاده از رنگ الکترواستاتیک به عنوان یکی از بهترین روشهای پوششدهی سطوح فلزی شناخته میشود. این روش به دلیل ویژگیهای خاص خود، از جمله چسبندگی بالا، پوشش یکنواخت و مقاومت در برابر شرایط محیطی، مناسبترین گزینه برای افزایش طول عمر و کارایی تابلوهای برق است. استفاده از این تکنولوژی نه تنها به بهبود کیفیت تابلوهای برق کمک میکند، بلکه از لحاظ اقتصادی و زیستمحیطی نیز بهینه است.

ترجمه و جمع آوری:

واحد تحقیق و توسعه بارق، Baregh

بارق، مرجع آگهی ها و نیازمندی های صنعت برق